Термокраска для печей, каминов и радиаторов: состав и особенности применения

Тема этой статьи – краски, устойчивые к воздействию высоких температур. Нам предстоит разобраться, из каких связующих и пигментов они производятся, в каких диапазонах температур могут применяться и как наносятся на поверхности под покраску.

Цели применения

Для чего нужны термостойкие краски?

- Эстетика – самый очевидный мотив. Стальная или чугунная печь, котел или камин куда лучше выглядят окрашенными: побежалость, окалина и ржавчина едва ли украсят техническое или жилое помещение. О радиаторах отопления и говорить не приходится: они присутствуют в гостиных, спальнях и кухнях; понятно, что эстетика там на первом месте. (См. также статью Как покрасить батарею своими руками.)

- Не менее важная причина для покраски – защита от коррозии. Черная сталь нуждается в защите от контакта с атмосферным кислородом, водяными парами, а подчас – и с агрессивными продуктами горения.

Увы: большая часть антикоррозийных покрытий имеет ограниченную устойчивость к температуре. Требуются особые решения. (См. также статью Штукатурка печки: виды.)

Заметьте: при температуре до +60 градусов могут использоваться абсолютно любые лакокрасочные материалы, без каких-либо ограничений.

До +80 С допустимо применение алкидных, полиуретановых и акриловых покрытий, а вот масляные при такой температуре уже вспучиваются.

Температурный диапазон и состав

Температура до 100 С

Такая температура характерна для радиаторов и труб отопления в системах ЦО. Для покраски могут применяться все те же акриловые и алкидные эмали; однако в них используются более стойкие пигменты, сохраняющие цвет при длительном нагреве.

Температура до 120 С

Пигменты общего назначения быстро выгорают с изменением цвета покрытия. Используются только термостойкие красители – преимущественно минеральные.

В качестве связующего могут применяться:

- Алкидные смолы.

- Эпоксидные композиции из смолы и отвердителя.

- Некоторые виды полиуретана.

Температура до 400 С

Обычные пигменты не используются. В качестве красителей применяется преимущественно металлическая пудра – прежде всего алюминиевый и цинковый порошок, чуть реже – окись титана, соединения хрома, железа, кобальта. В качестве черного пигмента используется сажа.

Связующие тоже весьма специфичны: в этом температурном диапазоне используются органосиликатные (иначе – кремнийорганические) одно- и двухкомпонентные составы и эпоксиэфирные смолы.

Температура до 650 С

Среди пигментов и в этом диапазоне преобладают металлические, прежде всего – уже знакомые нам цинковый и алюминиевый порошки. Связующие – кремнийорганические смолы и силикон. Суммарная толщина покрытия, как правило, не превышает 100 микрон: при большей толщине резко увеличивается вероятность нарушения защитного слоя из-за неравномерного температурного расширения.

Цена краски, разумеется, зависит от ее состава. Стоимость большей части отечественных кремнийорганических эмалей лежит в диапазоне 150-250 рублей за килограмм.

Исследование рыночных предложений

Теперь перейдем к конкретике. Какими характеристиками может обладать термостойкая краска для печи или камина? Объектами для исследования нам послужит продукция самарской компании Краски-Крон. (См. также статью Наружная отделка дома: варианты.)

КО-859

- Область применения эмали – защита стальных и алюминиевых изделий в температурном диапазоне от -60 до +300 градусов.

Любопытно: производитель отдельно оговаривает применение эмали для защиты силовых кабелей.

В этом случае максимальная рабочая температура покрытия несколько меньше – +250 С.

- В качестве красителя и наполнителя используется алюминиевая пудра. Связующее – смесь бутилметакрилатной смолы и кремнийорганического лака. Основа – органический растворитель.

- Массовая доля нелетучих веществ – 34-27%.

- Время сушки слоя – 2 часа.

- Стойкость к бензину – не менее 2 часов.

КО-84

Все характеристики, рабочий диапазон температур и связующее с основной полностью идентичны предыдущему продукту. Разница – лишь в том, что в качестве красителя применяется смесь неорганических пигментов, а не только и исключительно алюминиевый порошок. Точный состав зависит от цвета краски.

КО-868Т

- Рабочий диапазон температур – от -50 до +600 С.

- Краска может подвергаться воздействию агрессивных сред.

- Пигменты – соли металлов, варьирующиеся в зависимости от цвета. Связующее – кремнийорганический лак.

- Сушка слоя занимает не более 2 часов при +20 С. В процессе сушки допустим нагрев до +150 С; при этом период высыхания одного слоя уменьшается до получаса.

- Стойкость покрытия к воздействию бензина или минерального масла – не менее 72 часов.

Покраска

Как своими руками нанести термостойкую краску на металлическое основание?

Инструкция не слишком сложна.

- Поверхность очищается от старых покрытий и обезжиривается ацетоном, сольвентом или другим растворителем.

- Ржавчина удаляется пескоструйной установкой, металлической щеткой или наждачной бумагой.

Это несложное приспособление сэкономит много времени и сил во время подготовки основания под покраску.

- Остатки пыли удаляются сухой ветошью или пылесосом.

- Эмаль перемешивается и наносится кистью. Допустимо погружение окрашиваемой детали в краску или ее заливка.

Смежные решения

В рамках статьи хочется упомянуть еще два типа покрытий, в некотором смысле родственных обсуждаемым решениям.

- Для защиты ответственных металлоконструкций от перегрева нередко применяются так называемые противопожарные покрытия. Как они выполняют свои функции? При нагреве до критической температуры огнезащитные краски по металлу – Полистил, Пирекс, Негорин и их многочисленные аналоги – превращаются в углеродистую пену, теплоизолирующую основание и способную противостоять пламени до полутора часов.

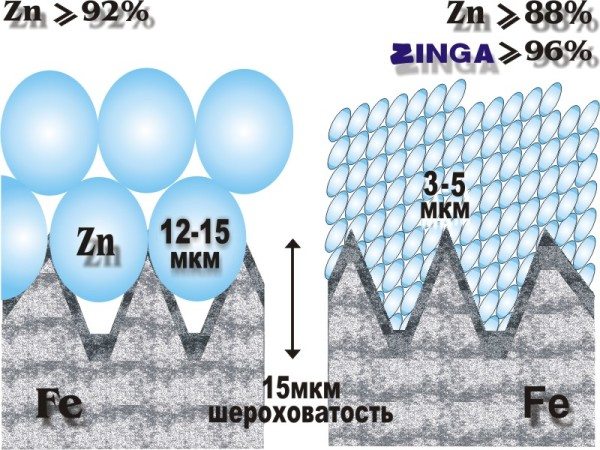

- Составы на основе порошков алюминия и цинка используются для антикоррозийной защиты не только при высоких рабочих температурах. Так, электропроводная краска Zinga способна обеспечить беспроблемную эксплуатацию стальных конструкций в условиях высокой влажности в течение десятилетий.

Заключение

Видео в этой статье предложит читателю дополнительную информацию о современных термостойких покрытиях. Успехов!

Добавить в закладки

Добавить в закладки